2022-09-08

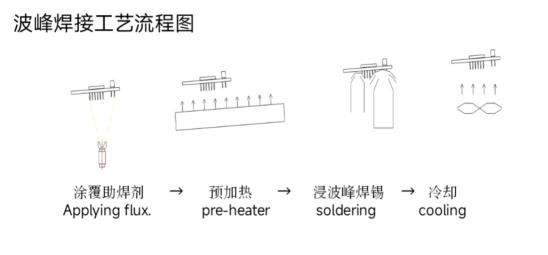

波峰焊接作為電子行業普遍應用的一種自動焊接技術,使PCB插腳元件由人工烙鐵逐點焊接,進入到自動化大面積高效焊接的新階段。波峰焊技術主要是讓插件PCBA電路板的焊接面直接與高溫液態錫波接觸,具有焊接質量可靠、焊點外觀光亮飽滿、焊接一致性好、操作簡便、消除人為因素對產品質量的干擾和影響等優勢。

在實際應用中,波峰焊焊接品質的優劣也受多種因素影響,主要包含三大方面:PCB的產品設計、助焊劑和焊料的選型,焊接工藝及焊接設備。

關于PCB產品設計

技術的不斷發展讓PCB更加復雜和精密,對焊接質量的要求也日益嚴苛,就焊接質量而言,產品的可靠性應該從設計階段就開始做起,關于PCB的設計應注意以下幾個方面:

(一)組裝加工中PCB面的應力分布

從結構強度觀點來看,PCB是一個不良結構件,承載不均勻載荷,本身可翹曲。雖然目前沒有標準確定元器件損壞前的最大翹曲度,但是在制造和安裝中要對組裝件的翹曲度進行管控。

(二)元器件間距

元器件的間距的大小也影響著波峰焊接的缺陷率(橋連),這也是導致生產成本上升的一個重要因素。因此,在設計中元器件的間距應盡量取較大的值。

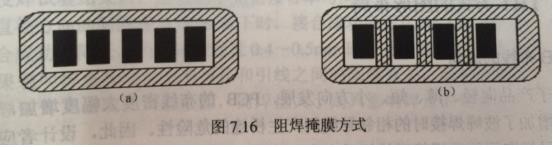

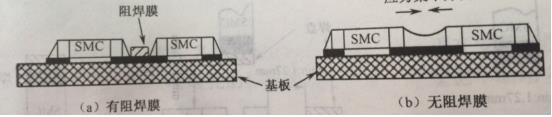

(三)阻焊膜的設計

不適當的阻焊膜設計也將導致焊接缺陷,從波峰焊接工藝考慮,阻焊膜的設計應注意以下兩點:

1、在兩焊盤之間無導線通過時,可采用阻焊掩膜窗孔形式,當兩焊盤間有導線通過時,則采用圖b形式,以防止橋連。

2、二是當有兩個以上靠得很近的SMC的焊盤共用一段導線時,應用阻焊膜將其分開,避免釬料收縮時產生應力使SMC移位或拉裂。

(四)焊盤與孔的同心度

焊盤與孔必須同心,在單面PCB中焊盤與孔不同心,則幾乎百分百會產生孔穴、氣孔或吃錫不均勻等焊接缺陷。

(五)孔、線間隙對波峰焊接的影響

間隙推薦值(0.05mm~0.2mm)。在采用自動插件情況下,采用的間隙(0.3mm~0.4mm)比較好。

關于助焊劑和焊料的選型

助焊劑是PCBA電路板焊接中重要的輔助材料,助焊劑的質量會直接影響到PCBA電路板焊接的質量。助焊劑能夠去除焊接表面的氧化物,防止焊接時焊錫和焊接表面的二次氧化,降低焊錫的表面張力。此外,實踐也證明焊點強度及可靠性主要取決于焊錫料對被焊金屬良好的潤濕性,因此工藝上應選擇性能優良的焊錫料和助焊劑,它們都是直接影響潤濕效果的不可忽視的因素。

關于焊接工藝和焊接設備

在波峰焊接過程中,助焊劑的穿透性,溫度均勻性、波峰穩定性及氧化量等因素都會對焊接效果產生影響。性能卓越的波峰焊設備和合理的工藝參數設置是確保焊接品質的基礎。

日東科技波峰焊:高性能成就高品質焊接

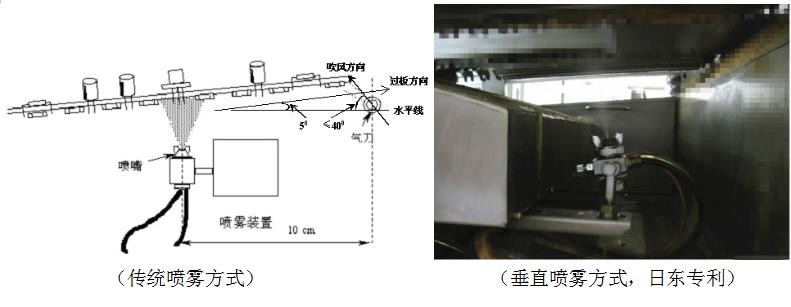

日東波峰焊噴霧模塊采用垂直噴霧(日東專利),提高助焊劑對通孔的穿透性,有效提升焊接品質。

在溫度控制上,設備預熱模塊采用抽屜式模塊化設計,可靈活選擇混合預熱模式(紅外、熱風任意組合),溫度均勻穩定,適應不同PCB板的預熱要求,達到最佳預熱效果。

針對降低氧化量的需求,日東波峰焊增加了導流裝置(日東專利)、防氧化套及可調噴口,減少錫液與空氣的接觸面,降低流速和落差,從而降低氧化量。另外,通過新型結構的葉輪設計(日東專利),大大提高了波峰的平穩性。

日東波峰焊設備憑借卓越的性能和優異的焊接品質,已廣泛應用于家電、電源、計算機、消費電子等各個行業,有效提高了客戶產品的焊接良率。